【タイ出張レポート】JISSO Seminar 2025 in ASEANにて「メタルマスクの現在と未来」について講演してきました

2025年12月17日時点の情報です。

こんにちは、㈱メイコーテクノ 営業担当の山口裕之です。

実は先日、2025年12月3日~4日にタイで開催されたマウンターメーカーFUJI様主催の「JISSO Seminar 2025 in ASEAN」に登壇してきました。 テーマは「メタルマスクの現在と未来」、現地の製造現場の方々に向け、品質・生産性向上のご提案をさせていただきました。

◎過去コラム:【登壇告知】JISSO Seminar 2025 in ASEANにて「メタルマスクの現在と未来」を講演します

結果ですが、FUJI様のセミナーは大盛況!私の講演も沢山の反響をいただきました!

現地でご来場いただきました皆様、誠にありがとうございました。

また、タイでの生活ですが、準備を含め1週間まるまる滞在していましたが、円安の影響もあってか…タイの物価は日本とそれほど変わらない印象を受けました。食事はどれも美味しかったのですが、中でも🌿タイ米で食べるグリーンカレー🌿は絶品でした!

……と、ここまでは良いお話ばかりなのですが、実は帰国早々体調を崩して寝込んでしまいまいまして🤧復帰後にお客様から「タイに行っていたんだよね?何か悪いものでも食べた?」と声を掛けていただいたのです。 体調を崩したのは情けない限りですが、同時に「あ、コラムや活動を見てくださっているんだな」と実感でき、怪我の功名というか、とても嬉しくなりました。(体調不良時は…本当に苦しかった。。。)

さて、今回のタイ出張を通じて感じたのは、「実装、特にクリームはんだ印刷に関する悩みは、日本もタイも変わらない」ということです。 そこで今回は、現地のセミナーでお話しした内容をコラムに要約して皆様に情報共有できればと思います。

実装不良の7割は「印刷工程」にあり

SMT工程における不良発生原因を分析すると、約70%が「はんだ印刷工程」で発生しているというデータがあります。 「はんだブリッジ」「はんだボール」「未はんだ」……これらはタイの現場でも同様に頭を悩ませる課題でした。後工程でのリワークではなく、最初の「印刷」で品質を作り込むことが不可欠であり、その鍵を握るのがメタルマスクです。

現代SMTが抱える「二律背反」のジレンマ

電子機器の進化に伴い、基板上には「極小チップ(0603/0402)」と「大型部品(コネクタ等)」が混在するのが当たり前になりました。ここで私たちは大きな矛盾(トレードオフ)に直面します。

- 微細部品: 0603の抜け性を良くするため「薄いメタルマスク」がいい(例:100μm)

- 大型部品: コネクタの強度確保のため十分なはんだ量が必要で「厚いメタルマスク」がいい(例:150μm)

この相反する要求を、1枚の均一な厚さのメタルマスクで解決するのは困難です。

そこで有効なのが、エリアごとに板厚を変える「ハーフエッチング(ステップ)メタルマスク」です。

我々メイコーテクノにご依頼いただくメタルマスクも、ハーフエッチングの採用率が毎年右肩上がり⤴️になっていまして、この大小部品混在基板への対応がトレンドになってきているんだなと実感しています。

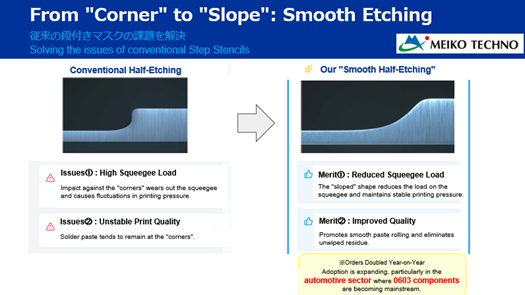

ただし、このハーフエッチングメタルマスクにも印刷品質を阻害する『課題』が残されています。

解決策:進化したハーフエッチングメタルマスク「スムースハーフエッチング」

メイコーテクノでは、従来のハーフエッチングの課題であった「段差部分の角(直角)」を「なだらかな坂(スロープ形状)」にする「スムースハーフエッチング」技術を開発しました。

【スムースハーフエッチングのメリット】

- スキージ負荷の低減: 段差をスムーズに乗り越えられるため、印刷圧が安定します。

- 品質向上: ペーストのローリングが円滑になり、段差部分の「掻き残り」を解消します。

弊社はんだ印刷LABOでの実験でも、段差量が50μmを超えると従来のハーフエッチングでは不具合リスクが高まるのに対し、スムースハーフエッチングでは安定した品質を維持できるというデータが取れました。

まとめ

今回のセミナーを主催されたFUJI様の最新印刷機(GPX-Cなど)は非常に高性能です。しかし、その性能を100%引き出すには、組み合わせる「メタルマスク」の選定が重要です。

「良い機械には、良いメタルマスクを」。 適切な初期投資が、結果として生産性を最大化し、トータルコストの削減に繋がります。

我々メイコーテクノは、メイコーグループの実装現場や沢山のお客様と蓄積したノウハウを活かした課題解決のご提案が可能です。

今回スポットライトを当てました大小部品混在基板への対応を含め、実装、特に印刷品質にお悩みの方は、ぜひ一度ご相談ください。

タイ出張大変お疲れ様でした。そして山口さんの講演 大盛況おめでとうございます! ユーザー様から海外で講演を依頼されるなんてすごく名誉な事であると思いますし、その講演によってアジアでの御社の知名度も急上昇したのではないでしょうか?本当素晴らしいです!! 又ご自身の経験値を上げる意味で良い体験になった事でしょう。英語での資料作成も相当大変だったでしょうね。益々のご発展ご活躍を祈念申し上げます。来年の話ですが、段差量200µmのメタルマスク製作の案件もありますので、スムースハーフエッチング技術によって助けて頂ければ幸甚です。宜しくお願い申し上げます。本年も1年有難うございました。良き新年をお迎えください。

遠山ではなく平塚の金さん様

いつもコメントありがとうございます!

段差200μは実装難易度かなり高そうですね。

メタルマスクとしてはコラム中にあるハーフエッチングか、凸もしくは凹エリアのサイズによってはアディティブ(電鋳)法での作成も選択可能で、いずれにせよメタルマスクを作ることはできそうです。

あとは実装(特に印刷)含め情報交換しながら進めさせていただければと思います。

本年大変お世話になりました。来年もまた宜しくお願い致します。