基板の表面処理について

2023年11月30日時点の情報です。

こんにちは、㈱メイコーテクノ 営業担当の山口裕之です。

弊社コラム、《メタルマスクについて徹底解説》をいつもご覧いただき有難うございます。

第31回目となる今回は、“基板の表面処理について“をご紹介させていただきます。

今回の記事も、前出の新卒営業:K内くんから「はんだレベラーできる所が減ってきたってお客様から聞いた」との事で…

いつもの如く、そういえば基板の表面処理についてまとめていなかったなと思いペンを取っている次第です。

最近コラムの記事ネタの提供元となっているK内くんに感謝しつつ、

本コラム独自の視点でまとめさせていただきました。

それでは徹底解説を進めさせていただきます。

1.そもそもなぜ基板表面に処理を実施するのか?

基板はご存知の通り、銅を中心とした金属で配線パターンが形成され、レジストが被っていない箇所(ランド部分)は銅などが露出しています。

銅なので空気に触れると表面がどんどん酸化し錆びてきます。

銅の表面に酸化や錆があると、基板に部品を実装する際にうまくはんだが濡れずに実装不良となるケースがあります。

この銅の酸化や錆を防止するために、銅の表面にコーティング加工を実施する事を「表面処理」と読んでいます。

表面処理には様々な種類があり、それぞれメリット・デメリットがありますので、次でまとめさせていただきます。

2.基板表面処理の種類と特徴

上記の通り、基板の表面処理には様々な種類と特徴があります。

次の4種が基板表面処理で多く使われております。

①水溶性プレフラックス(OSP)

基板製造の中で最も一般的に使用される表面処理です。

特徴としては、コストが安く実装時のはんだとの接続信頼性実績が高いため、多くの基板表面処理に採用されています。

平坦に仕上がるため、SMT実装には適していますが、酸化し易いためスルーホール実装には不向きです。

(ちなみにこのプレフラックスと部品実装用のフラックスは全く別の処理です。)

◎参考:過去コラム『表面実装(SMT)について』

◎参考:過去コラム『はんだについて』

ただし、上記の通り酸化しやすいので、保管期限の推奨が3ヶ月と比較的短く、すぐに実装を始める必要があり、

推奨リフロー回数も2回までと少ないため、表・裏それぞれ1回で実装が完了するシンプルな製品に向いています。

②はんだレベラー

「はんだ」を基板の表面に付着させる処理です。

溶解したはんだに基板を浸漬塗布し、余分なはんだを熱風で吹き飛ばして仕上げます。

特徴は比較的低コスト(プレフラックスよりは高い)で、かつ確かな銅表面の保護と優れたはんだ付け性があります。

最近ははんだの中に入っている鉛の環境や人体への配慮で、鉛フリーのはんだが多くなっています。

水溶性プリフラックスへの置き換えが進んでいて、この処理自体の数は減っている方向ではありますが、

推奨保管期限が6ヶ月と長く、推奨リフロー回数も4回までと信頼性も高く、鉄道や産業機器などの基板に多く採用されています。

反面、熱風で吹き飛ばして仕上げますので、表面処理の平坦は出づらい傾向があります。

③無電解金めっき(ENIG)

無電解金メッキは、フラッシュ金やENIG(electroless nickel immersion goldの略)と呼ばれ、

無電解ニッケルめっきに置換金めっきを施し、基板表面がCu-Ni-Auの合金層になる表面処理です。

特徴は、推奨保管期限が6ヶ月、推奨リフロー回数が4回と上記2種と比較しても信頼性が高く、かつはんだの濡れ性も高く、更に表面の平坦度が高い事から、1005以下の小さな表面実装部品を沢山実装しなければならない

スマートフォンやデジタルカメラ、高周波基板などに多く使われています。

反面、「金」を使うので…コストが高くなってしまうのと、表面の亀裂や接続不良が発生しやすく、手直しが容易ではないです。

④電解金めっき

無電解ニッケルめっきに電気めっきで金めっきを析出させる方法です。

めっきで金を付けるので、金の厚みが0.1μmと無電解金めっきと比較して厚みがあるので、厚金とも呼ばれています。

無電解金めっきは金めっきが0.05μと少なく、ニッケルめっきの色味に引っ張られる傾向にありますが、

電解金めっきは光沢がある金色となり、豪華な見た目になります。

特徴は、厚みのある金めっきであり、強度や防錆性にとても優れているため、ワイヤーボンディング用のパッドやエッジコネクタ端子に用いられます。

(iPhoneのライトニング端子をイメージしていただければわかりやすいです。何度も抜き差ししますよね!)

反面、はんだの濡れ性は良くないので、部品実装には向かないのと、厚い金めっきなので…今までの中で一番コストが高くなります。。。

その他「無電解錫(ISN)」や「無電解銀」というのもありますが、特殊用途が多いようなので、今回は割愛させていただきます。

上記の通り、それぞれの表面処理には長所と短所がありますので、用途などに応じて適切なタイプの表面処理を選択する必要があります。

(引用:メイコープリント基板製造BLOG「超初心者向けプリント基板の基礎知識:表面処理」)

| 種類 | 特徴 | ||||

| はんだ濡れ性 | コスト | 推奨保管期限 | 推奨リフロー回数 | 実績 | |

| 水溶性プレフラックス(OSP) | 〇 | ◎ | 3ヶ月 | 2回 | 民生、車載 |

| はんだレベラー | 〇 | 〇 | 6ヶ月 | 4回 | 鉄道、産機 |

| 無電解金めっき(ENIG) | ◎ | △ | 6ヶ月 | 4回 | スマホ、デジカメ |

| 電解金めっき | × | × | - | - | 端子等 |

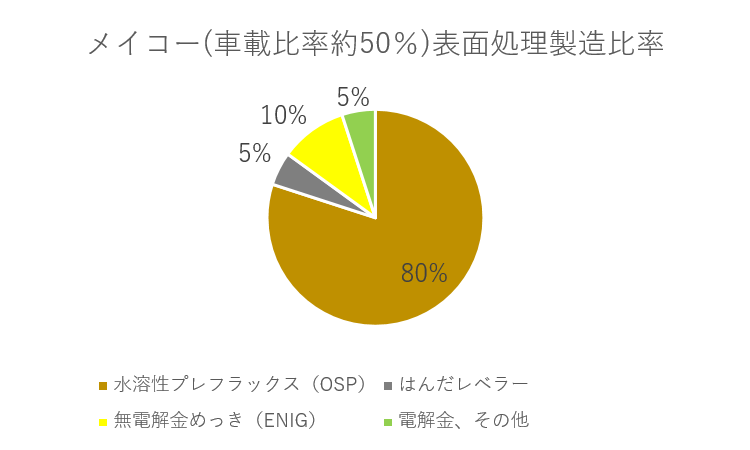

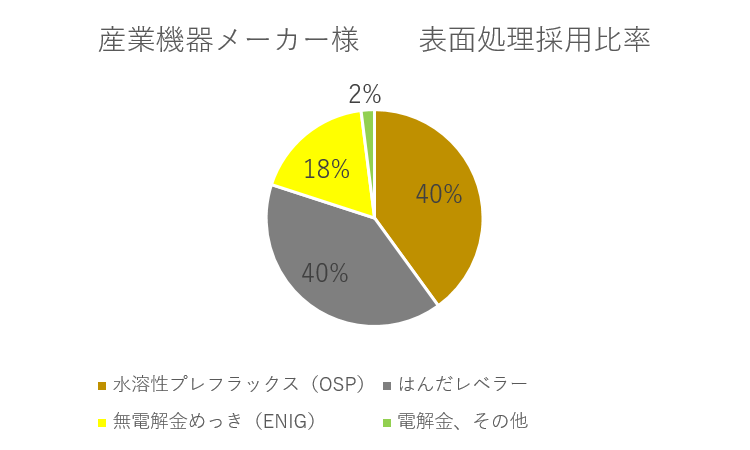

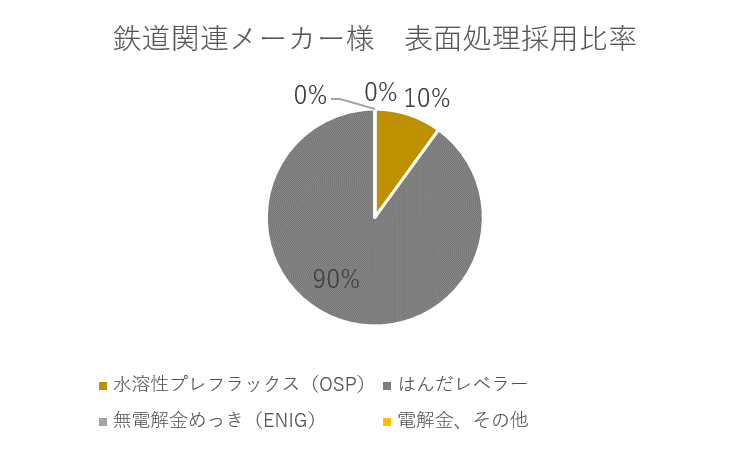

3.基板表面処理の業種別使用比率

上記は引用したメイコーのBLOGを始めとして、WEB上に様々な情報が掲載されていますので、更に深く知りたい方はGoogle先生やChatGPT先生を頼って見て下さい。

こちらのコラムでは、じゃあ実際どれくらいの比率で使われているの?というのが気になったので、いろいろな業種のお客様にヒアリングして聞いてみましたので、

以下で一覧にさせていただきます。

※弊社独自調べ

傾向が現れていて興味深いですね!

いかがでしたでしょうか。

今回は基板の表面処理について調べてみました。

上記の他でも部品実装する上で、「レベラーだから少しはんだ量を抑えて」とか「金フラ基板で上にシールドを乗せるからはんだボール絶対NG」とか、

基板表面処理毎にクリームはんだ印刷工程でも気をつけなければいけない要素があったりととても奥が深いですよね!

この表面処理どうなの?とか、この表面処理の実装に困っているんだが…等々お困りの事がありましたら、

グループのメイコーで基板を作っていますので、解決に向けた様々な情報のご提供が可能です。

是非お気軽にお声がけいただければ幸いです。