メタルマスクでできる実装改善~はんだボール対策編~

2024年04月02日時点の情報です。

こんにちは、㈱メイコーテクノ 営業担当の山口裕之です。

弊社コラム、《メタルマスクについて徹底解説》をいつもご覧いただき有難うございます。

※過去ログはコラムページをご参照下さい。

今年は花粉🌲☀の飛散が多いようですね。

皆様はどうお過ごしでしょうか?

私はお鼻が敏感でして…春先はスギ花粉とヒノキ花粉、秋はイネとブタクサ、冬は乾燥対策と夏以外はマスクが手放せないんです。。。

メタル「マスク」屋だけに…違うか(笑)

さて今回は、そんな花粉と同じくらい皆様の悩みの種の1つであるはんだボールの発生について、

第1弾でその発生メカニズムとメタルマスクでの対策実績を、

第2弾では対策したメタルマスクをどのように作っているのか?までご紹介をさせていただければと思います。

それでは徹底解説を進めさせていただきます。

1.基板表面実装における不良の種類とその発生原因

基板表面実装における不良には沢山の種類がありますので、今回ははんだ関係で主な7つの不良に絞って原因と対策一例を添えてご紹介しておきます。

※図1~6はメイコーYoutubeチャンネル:メイコーTVの『【部品実装の不良】プリント基板の実装⑤』より引用しています。

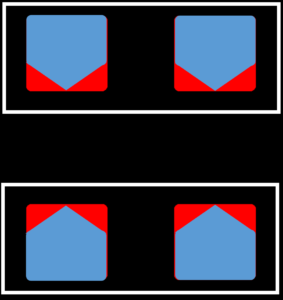

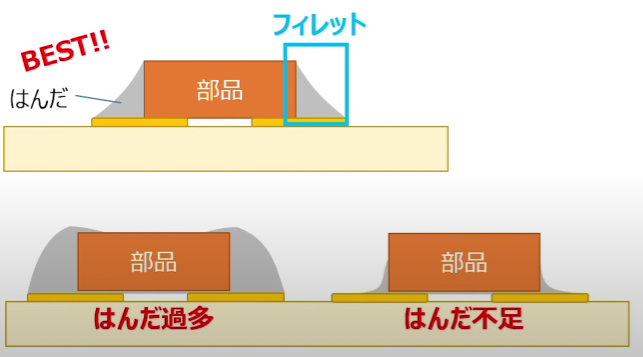

➀はんだ過多

読んで字のごとく、はんだが多すぎる不良です。

原因:はんだの量が適切ではない

対策:適切なメタルマスク設計(開口形状、メタルマスク厚)、実装条件見直し(印圧や印刷スピード、はんだ粒径、はんだ濡れ性)

②はんだ不足

読んで字のごとく、はんだが少なすぎる不良です。

※原因と対策は①と同様

③半田ブリッジ

はんだ付けする間隔が狭い基板によく起こる。電子部品のリード間ではんだがつながってしまってショート(本来電気が流れない箇所に電気が流れる)になる。

・原因:はんだ過多、部品位置ズレ

・対策:適切なメタルマスク設計(開口形状、メタルマスク厚)

④位置ズレ

マウンターで電子部品を載せる時にズレる。これは想像に難しくないですよね。

これ以外でリフローで熱をかけてはんだが溶ける時に電子部品が浮いて動きやすくなり、これも位置ズレの原因となります。

・原因:チップマウンターの設定、リフローの温度設定、メタルマスク設計(開口形状、メタルマスク厚)

・対策:上記設定条件の見直し

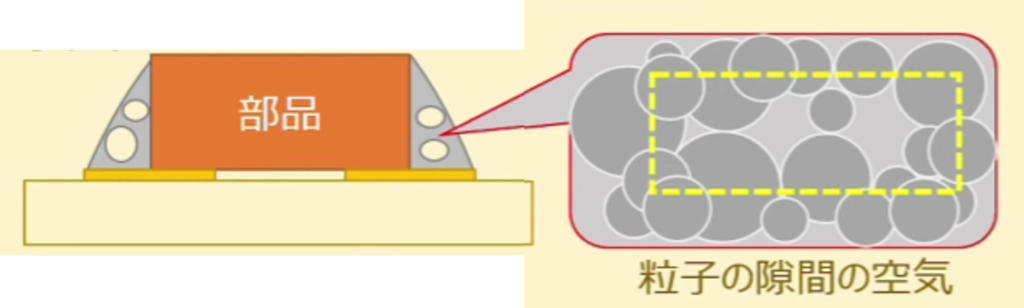

⑤ボイド

はんだに空気が入ってしまっている状態。

クリームはんだは小さなはんだの粒子の集まりで、その粒子間の空気が集まったり、クリームはんだ印刷時の隙間からも空気がはいってしまう事があります。

ボイドがある状態でリフローに入れると、空気が膨張して次に説明するクラックになったり、場合によっては破裂する事もあります。

その日の諸々のコンディション(原稿の内容に行き詰まって寝不足とか…違うかww)にも影響を受けたりしますので、発見や原因の特定がとても困難な不良の一つです。

・原因:クリームはんだ粒子間に入った空気、クリームはんだ印刷時の隙間から入った空気

・対策:はんだ量を増やす、基板とメタルマスクの密着を上げる、使用するはんだの見直し、実装条件の見直し、etc…

⑥クラック

はんだにヒビが入っていしまう状態。

こちらもボイドと同様で、発見や原因の特定がとても困難な不良の一つです。

・原因:上記ボイド、製品使用時の応力

・対策:上記ボイドの対策、基板反りの抑制

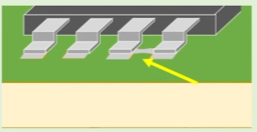

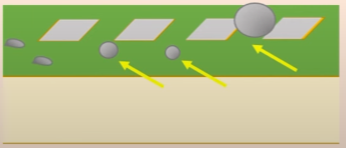

⑦はんだボール

今回のテーマです。こちらも読んで字のごとく、ボール状のはんだが飛び散っている不良です。

これが結構厄介で、飛び散ったはんだが別の箇所のショートを起こす原因になったり、後で乗せる部品などを浮かせる原因となってしまったりと結構なヤンチャ坊主(?!)です。

・原因:はんだ過多、部品位置ズレ

・対策:適切なメタルマスク設計(開口、メタルマスク厚)、マウンターやリフローの条件の見直し

これまでを見てみると、表面実装においてメタルマスクの設計がいかに重要かが見えてきますね。

メイコーテクノでは、グループでの実装経験や多彩なジャンルのお客様と培ってきた実績があり、上記不良の解決策として様々なご提案をさせていただく事が可能です。

2024年4月からは、最適な印刷条件を検証できる『印刷LABO』も開設致します。

是非お気軽にお声がけいただければと思います。

また、上記内容はグループのメイコーのYoutubeチャンネル『メイコーTV』で図解入でわかりやすく説明してくれているので、動画を埋めこんでおきます。

宜しければこちらもご参照下さい。

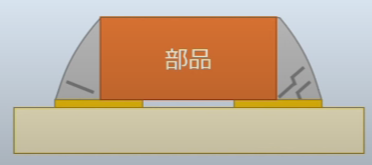

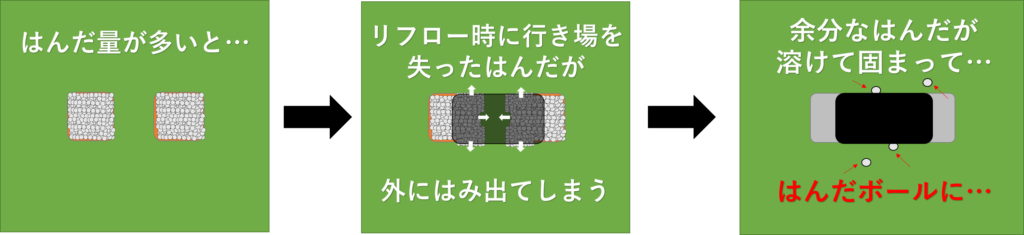

2.はんだボール発生のメカニズム

はんだボールは、主に大きなサイズのチップのはんだ量過多が原因で発生していて、発生メカニズムは次の通りです。

⚠コロコロしていて可愛らしく見えますが…とても憎たらしいヤンチャ坊主です…汗⚠

そんなヤンチャ坊主への対策を次でご説明させていただきます。

ちなみにここでは「メタルマスクでできるはんだボール対策」なので、その他リフロー由来や基板の設計由来のはんだボール発生は割愛させていただきます。

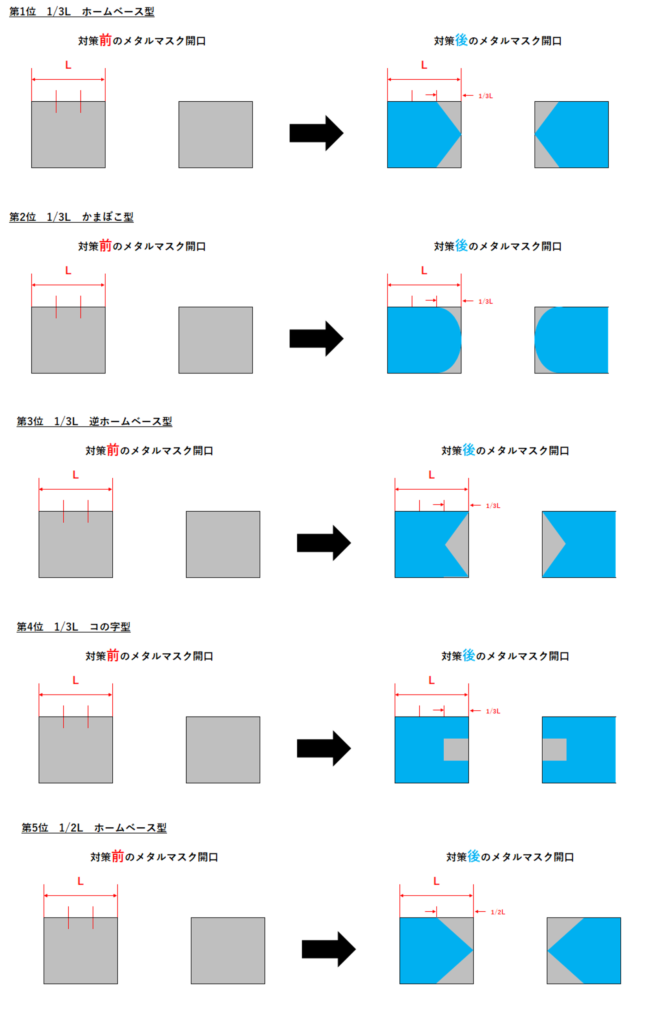

3.はんだボール対策実施例

前記の通り、はんだボールの発生は一言で言うと「内側のはんだ量が多い」からとなります。

では対策は?…そう内側のはんだ量を減らせば良いのです。

ただし1点注意があって、内側を削り過ぎると片方に吸い寄せられて部品が立つ、いわゆる「マンハッタン(チップ立ち)」となるので削り過ぎるのはNGです。

じゃあどのくらい削れば良いの?というところですが、メタルマスクでできる対策で適用数が多い順番でランキング形式でご紹介をさせていただきます。

※下記ランキングに出てくるはんだボール対策開口は基板のランド設計を加味しておりません。

数としては1位の1/3Lホームベース型が圧倒的に多く、2位,3位もよく出る開口で、第4位は車載系のお客様で多く採用されています。

第5位は、よりはんだ量を減らしたい場合…といった感じです。

はんだボールが多くて…という場合で、まだメタルマスク開口で対策を実施されていないようでしたら、

第1位の1/3Lホームベース補正を適用いただくだけでも効果が見られるかと思います。

元開口のはんだ量(体積)と比較して、1/3Lだとおおよそ83%となります。

弊社では、上記はんだボール対策のご提案に加え、「1608以上のCとRで」「電解コンデンサは除く」「フィルタも除く」といった条件付けも可能です。

お困りの際はお気軽にご相談下さいませ。

いかがでしたでしょうか。

今回ははんだボール対策について原因とメタルマスクでの対策についてご説明させていただきました。

冒頭で書かせていただいた通り、ほんとはこのはんだボール対策をどのようにしてデータに適用して作っているのか?というところまで書かせていただこうかと思っていたのですが、

書いていたら思いの外ボリュームがありまして…次回までのお楽しみとさせていただきました。

また、実装不良についてまとめていて、改めてメタルマスクの品質に与える影響は大きいのだなと感じましたので、

基板実装におけるメタルマスクの実装品質への影響とコストの割合についてもまとめたいなと思っています。

こちらも楽しみにしていて下さい!

東京、神奈川を中心に、大阪や愛知からのお問い合わせも増えてきました

メタルマスクのことならメイコーテクノへお気軽にお問い合わせください。