2025年メタルマスクの板厚最新トレンド付き~メタルマスク開口設計と板厚について~

2025年5月16日時点の情報です。

こんにちは、(株)メイコーテクノ 営業担当の山口裕之です。

最近関西方面🚅へ伺う事が多くて、基本的には大阪を拠点に営業活動を行なっているグループ会社のメイコーテックと同行してお客様へ訪問しています。

第44弾「BGAリワークとリワーク用メタルマスクについて」でも少しふれましたが、個人的には「麺類」と「粉モン」が大好きで、メイコーテックの営業マンからそれらの美味しいお店を紹介してもらい、昼夜食べ歩いています。🍜🚶♂️

何食べているのかな?と気になる方がいらっしゃれば、メイコーテクノ公式X(旧Twitter)にアップしているので是非ご覧下さい。

…

……

………第44弾に続き念を押しておきますが、関西にはに食レポに行っているわけではないですからね(汗)

そんな贅沢な食生活を続けていた影響で、2025年5月現在の体重は過去最高を更新しました!

もうすぐ健康診断があるので、それまでは大盛🍚や炭水化物 on 炭水化物🍜🍚だけは控えようかなと思っています。。

今更感ハンパないですけど…。

それでは本題へ。

「メタルマスク開口設計と板厚について」は2021年8月の第5弾でご案内しましたが、前回記事作成から約4年が経過しようとしていますので、第47弾となる今回は、メタルマスクの板厚についての最新のトレンドも入れつつご紹介していきます。

それでは徹底解説に進みます。

1. メタルマスクデータとは?

メタルマスク製作において主に使用されるデータは、基板設計で用いられるガーバーデータです。基本的に基板パッドと同寸で作成されるのが一般的ですが、そのままでは実装品質に問題が生じるケースも多く、実際の生産では“開口設計”という工程を通して、適切な形状に調整されています。

2. 開口設計の3つのパターン

メタルマスク開口設計には以下の3つの進め方があります。

| 1 | お客様主導型 | 自社ライブラリやノウハウに基づいて、編集指示をメタルマスクメーカーへ伝える |

| 2 | 完成データ提供型 | すでにメタルマスク開口設計済みの開口データをそのまま支給する |

| 3 | メーカー提案型 | メーカーが蓄積したノウハウをもとに、開口形状を設計・提案する |

メイコーテクノでは、③のメーカー提案型に強みをもっていて、メイコーグループの実装工場を含めたワンストップソリューションでのノウハウをフルに活かし、お客様の要望に柔軟に対応しております。

3. よくあるご相談ランキング

日々いただくご相談の中で、特に多い内容をランキング形式でご紹介します。

【開口設計ご相談内容ランキング】

| 1位 | 板厚の設定(はんだ抜け性) |

| 2位 | チップ部品のはんだボール対策(ホームベース型、コの字型開口)←対象コラムに飛びます。 |

| 3位 | ノンリード部品のはんだ量調整(開口絞り) |

| 4位 | IC放熱部の開口設計(スルーホール逃げ、ブリッジ回避) |

| 5位 | はんだ付け強度アップ(開口拡大) |

いずれも、量産段階でのトラブル防止や品質安定に直結する重要なテーマです。

ランキング外ではありますが、最近はボイド対策についてもお問い合わせをいただく事が増えてきました。

次点のボイド対策を含め、ご相談ランキングに入っている内容については今後どんどんコラムにして情報発信をしていければと考えております。

4. 板厚の選定基準

メタルマスクの板厚は、印刷されるクリームはんだの量を決める重要な要素です。近年は小型部品の増加や高密度実装の進展により、はんだ抜け性を確保しながらも、精密な印刷が求められるようになっています。

抜け性の良否は、IPC-7525Cで定められたステンシルデザインガイドラインを参照して判断することができます。メイコーテクノではこれに基づいた数値評価を行い、最適な板厚をご提案しております。

また、大小部品が混在する基板には「ハーフエッチング処理」を活用することで、局所的に厚みを調整し、全体の実装バランスを整えることも可能です。

5. 板厚選定の歴史と変化

この10年間でメタルマスクの板厚選定には大きな変化が見られました。

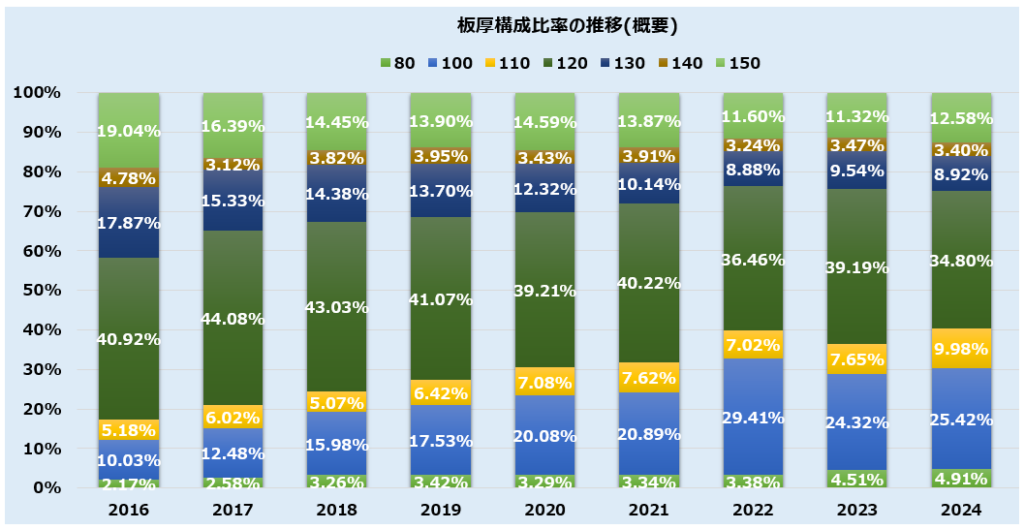

図1 2016年~2024年メタルマスク板厚推移

■ 2016年頃

- 主流:0.12mm、次点が0.15mm

- 0.11mm以下の採用は少数派

■ 2025年現在

- 主流:0.12mmが継続も、次点であった0.15mmは年々減少

- 0.10mm以下が急増

背景としては、0603が主流になりつつあり、かつ0402/0201といった超小型チップ部品の増加や、高密度実装による微細開口の必要性が挙げられます。特にノンリード部品の採用増により、放熱と実装安定の両立が求められるようになったことも、薄型化の流れを後押ししています。

今後はさらに、以下の傾向が進むと予想されます。

- 超極薄タイプ(0.08mm以下)の実用化

- ハーフエッチングや多層構造など、様々な部品サイズに合わせた複合設計

- 設計段階からの抜け性シミュレーション

板厚は単なる「材料選定」ではなく、「設計戦略の一部」として考える時代になりそうです。

6.まとめ

いかがでしたでしょうか。

今回は、開口設計と板厚選定のポイントを中心に、2025年の最新動向をご紹介いたしました。

特に実装品質の改善や適正なはんだ量のご相談については、メイコーグループで蓄積してきたノウハウや、メイコーテクノはんだ印刷LABOを活用した実験データをもとにしたご提案が可能です。

少しでもお悩みや疑問があるようでしたら、お気軽にお声がけいただけると幸いです。

メイコーテクノでは基板実装におけるお客様の課題解決を目的とし、「本気のモノづくりに応える」を掲げながら日々のモノづくりに 取り組んでおります。

久々にいい記事を拝読しました。

t=110µm以下が増えてきて、その背景にも同感です。

80µm以下も今後増えると思いますが、ステップマスクで80µmも踏襲して110µmも増加していると思いますが如何でしょうか?

できればステップマスクの開口に対しての要求と対応推移も知りたいです。

AIサーバーや基地局などの大型基板対応を考えますと、そのトレンドはどのような見解をお持ちでしょうか?

コメントありがとうございます。

温かいお言葉をいただけて今後の継続の励みになります!

今後ともメイコーテクノコラムのご愛読をなにとぞよろしくお願い致します。

さて、ご質問の件、以下で回答致します。

>80µm以下も今後増えると思いますが、ステップマスクで80µmも踏襲して110µmも増加していると思いますが如何でしょうか?

>できればステップマスクの開口に対しての要求と対応推移も知りたいです。

→仰る通りの認識です。

メタルマスクベースのお話ですが、0603クラスですと100μmを採用されるお客様は多いのですが、

安定した印刷という意味では実は110μmでも大丈夫です。

また、0402クラスだと前後の板厚ラインナップが希少である事もあり、80μmが推奨となります。

上記により100μmの増加に伴い、110μm及び80μmも増加していると推測しております。

※ここ最近トレンドもあってSUS90μm材が市場に出回るようになってきました。次は…70μmにも期待したいところです。

>AIサーバーや基地局などの大型基板対応を考えますと、そのトレンドはどのような見解をお持ちでしょうか?

→我々製造業も気がつけばAIを使ったDXやFAが耳に入るようになってきました。

私も記事作成の調べ物は「ググる」から「GTPる(?!)」に変わりつつあります。

そのような中で大型基板対応ももちろんですが、高性能化も進んでおり、記事にもありますメタルマスクの開口設計が非常に重要になってくると考えております。

合わせて、はんだ量が必要な部品も残るため、メタルスキージでのハーフエッチング対応をどうするか?が今後の課題でもありチャンスと捉えています。