メタルマスク作製における品質への取り組み|メイコーテクノ

メタルマスク作製における品質への取り組み

こんにちは、㈱メイコーテクノ 営業担当の山口裕之です。

弊社コラム、《メタルマスクについて徹底解説》をいつもご覧いただき有難うございます。

8回目となります今回は、弊社のメタルマスク作製における品質への取り組みをご紹介させていただきます。

「品質の良いもの」を作る取り組みについては、本コラムをご覧の皆様は常々考えられている内容かと思います。

もちろん我々も同様で、日々お客様のご指定、もしくはご要望開口設計の通りにステンレスに穴をあける事を考えて生産を行っております。

メタルマスクの生産においては、手配・編集・コンビネーション等々、各工程で人が介在する事が多く、ヒューマンエラーを防ぐ取り組みが重要となってきます。

弊社工場での取り組みは、「厳重検査」ではなく「仕組み」「システム化」による品質向上の取り組みを実施しておりますので、この辺をご紹介できればと考えております。

それでは徹底解説を進めさせていただきます。

1.メタルマスクの製造工程について

1.メタルマスクの製造工程について

まずはメタルマスク製造工程のおさらいです。

弊社メタルマスクの製造は以下の工程順で生産させていただいております。

・手配工程

お客様からいただいた仕様書やデータに基づき、製造仕様書を作成する工程

・CAM工程

作製した製造仕様書及びお客様からのデータ修正依頼に基づき、データ編集機を用いてデータを修正、及び次の加工工程で使用するデータへ変換する工程

・レーザー加工工程

上記CAM工程で作成したデータでSUS板をレーザー加工機でカット、バリ・ドロス取りや壁面処理等のオプション処理もこちらの工程で実施しております。

・コンビネーション工程

上記レーザー加工工程でカットしたSUS板をアルミ枠に貼り付ける工程、疾風メタルマスクの安全対策で行っている端面折り曲げもこちらの工程で実施しております。

・梱包、出荷工程

発送方法、納品書等現品添付物、梱包形態、等々、各社様納品仕様に合わせて梱包・出荷する工程です。

詳細は過去ログ「メタルマスクの作り方」のコラムをご参照下さい。

【「メタルマスクの作り方」のコラム】

2.手配工程での品質への取り組み

こちらの工程ではお客様からのご連絡窓口も兼ねておりまして、納期や製造仕様についてはもちろん、開口設計についてのご相談も承っております。

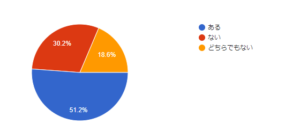

弊社では常時約200社のお客様とお取引をさせていただいており、開口仕様などを含めると製造仕様の数はなんと100万通り以上です。

その製造仕様はお客様毎に「製造仕様マスタ」を作成・運用し、「いつもの仕様」であればワンタッチで製造仕様書を作成する事が可能です。

これにより1泊2日等短納期で進んでいく中でも、お客様とのコミュニケーションに重点を置く事を可能にしております。

ここまでは恐らく他メタルマスクメーカーでも行っている内容かと思われます。。。

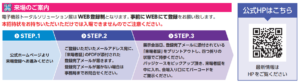

弊社独自の取り組みとしては、上記「製造仕様マスタ」を基にし、メタルマスク業界で初のメタルマスクWEB発注システム『It's mono.net』を開発し運用しております。

・お客様と製造仕様、ご注文履歴の共有

・簡単入力、簡単検索でお客様内でのメタルマスク発注ノウハウの共有にもご活用いただけます。

【メタルマスクWEB発注システム『It's mono.net』】

3.CAM工程での品質への取り組み

こちらの工程では、人が行う作業が多く含まれる工程になります。

人が作業を行う事で「うっかり」「思い込み」等が起きる可能性が高まりますが、弊社ではプログラムを活用した取り組みで人的ミスの防止に取り組んでいます。

今回はお客様と取り決めをさせていただいているデータ補正内容「データ補正マスタ」を以下のプログラムを活用して運用している内容にスポットを当ててご紹介させていただきます。

・データ補正プログラム化 『カスタム変換』

部品形状ライブラリに「補正前形状」と「補正後形状」を対で登録し自動変換。

・データ補正プログラム化 『補正パラメーター変換』

こちらは「形状」ではなく、「部品ピッチに対する補正幅ルール」をプログラム化し自動変換。

・シンボルビルダー『プログラム適応外の補正』

上記システム対応外の補正も、同様形状の開口を半自動変換で漏れなく作業可能

ここまでは編集機機能由来となりますので、他メタルマスクメーカーでも行っている内容かと思われます。。。

弊社独自の取り組みとして、

・MEIKO CAM 作業ガイド(独自開発)

製造仕様書のバーコードを読み取る事で、CAM工程で何をしなければならないかを自動で表示、不変部分はスクリプト(自動作成機能)が組み込まれており、可変部分も作業ガイド通りに行えば正しい製品が出来上がる仕組みです。

・板厚推奨アラート

見落としがちな最小開口に対して最適な板厚、処理をご提案。

国際規格であるIPC規格のステンシルデザインガイドライン「IPC7525B」に準じたご提案をさせていただいております。

【システムを活用したご提案体制】

4.レーザー加工工程での品質への取り組み

メタルマスクの品質を左右する表面・壁面処理工程、その中のバリ・ドロス除去工程「バフ研磨」での取り組みをご紹介させていただきます。

・IOT技術を活用した消耗品使用回数の見える化『回数カウンター』

デイリー管理からタイムリー管理へ。

回数カウンターで枚数をカウントしタイムリーに端末へデータ送信、自動集計により交換時期を見える化し、研磨品質の安定化を実現

また、SUS材ピッキングを製造仕様書と連動したシステムも独自開発致しました。

・LEDピッキング『棚ピカール』

製造仕様書のバーコードを読み取る事でメタルマスク厚データを抽出、棚ラベルとリンクさせることで必要部材の棚を光らせ、選び間違いの人的ミスを撲滅

【製造工程自動化の取り組み『回数カウンター』『棚ピカール』】

いかがでしたでしょうか。

メタルマスク作製における品質は「多様な仕様」が一つのキーワードになります。

これらの仕様を正確に、迅速に、を意識して日々取り組みを行っております。

上記以外でも、製造工程から掲載に向けていろいろPRしてもらいましたが…全ての掲載はできませんした。。。ごめんね、みんな!

ただ、より安心してご利用いただけるよう、品質についての新しいコンテンツを作成していく事を計画しております。

加工精度は?枠の精度は?最小穴径は??などなど、皆様が気になる情報を発信していければと考えております。

こちらは具体的になりましたら改めてご報告させていただきますね。

次回は「新商品開発進捗状況」をご紹介させていただきます。

第7回でご紹介させていただきました、新商品『新型MSPシステム』の開発状況をご報告させていただく予定です。

是非とも楽しみにしていて下さい!