ハーフエッチング処理について

2023年08月31日時点の情報です。

こんにちは、㈱メイコーテクノ 営業担当の山口裕之です。

弊社コラム、《メタルマスクについて徹底解説》をいつもご覧いただき有難うございます。

第28回目となる今回は、

メタルマスクオプション処理シリーズの“ハーフエッチング処理について“をご紹介させていただきます。

基板の軽薄短小が進む昨今、チップ部品はどんどん小さくなるものの、はんだ量が必要な部品は残ったまま…。

0603搭載されているのにSamtec(サムテック)のコネクタも載るやん、メタル厚どうすんのよ?というのは「あるある」ではないでしょうか。

こんな状況で活躍するのが今回解説させていただくハーフエッチング処理となります。

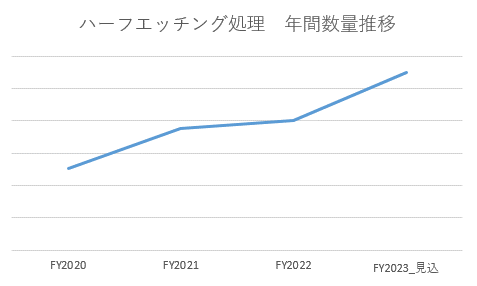

実際ハーフエッチング処理のご依頼件数を見ても、今年度は2020年度比で130%に迫る勢いです。

もちろんコロナ禍からの回復の影響もあるかとは思いますが、見事に右肩上がりです(実際の数量は隠しました…汗)。

注目度の高さが伺えますね!

実は今回の解説をまとめさせていただくにきっかけとして、少し前にあるお客様からハーフエッチングについてのお問い合わせをいただいた際、「ハーフエッチングの記事を送りますね~」とお伝えしたものの、きちんとまとめた記事がなかった事に今更気付いたというのは内緒のお話。

それでは徹底解説を進めさせていただきます。

1.そもそも「エッチング」とは?

この業界に精通されている方でしたら、エッチング?あれ?!基板の製造工程で聞いたような…そう!基板の回路形成で多く用いられていのがこのエッチング法となります。

基板の製造工程については、グループのメイコーのYoutubeチャンネル『メイコーTV』でわかりやすく解説しているので、リンクを貼っておきますね。

・メイコーTV『貫通基板の製造工程を基板メーカーが分かりやすく説明します』

エッチングはWikipediaによると、「化学薬品などの腐食作用を利用した塑形ないし表面加工の技法。使用する素材表面の必要部分にのみ(防錆)レジスト処理を施し、腐食剤によって不要部分を溶解侵食・食刻することで目的形状のものを得る。」(Wikipediaより引用)

とあります。何のこっちゃいですが(汗)、一言でいうと「特殊な薬液で溶かす」のです。

メタルマスクの場合はステンレス(SUS)やニッケル(Ni)を、基板の場合は銅などを腐食させる薬液を使用します。

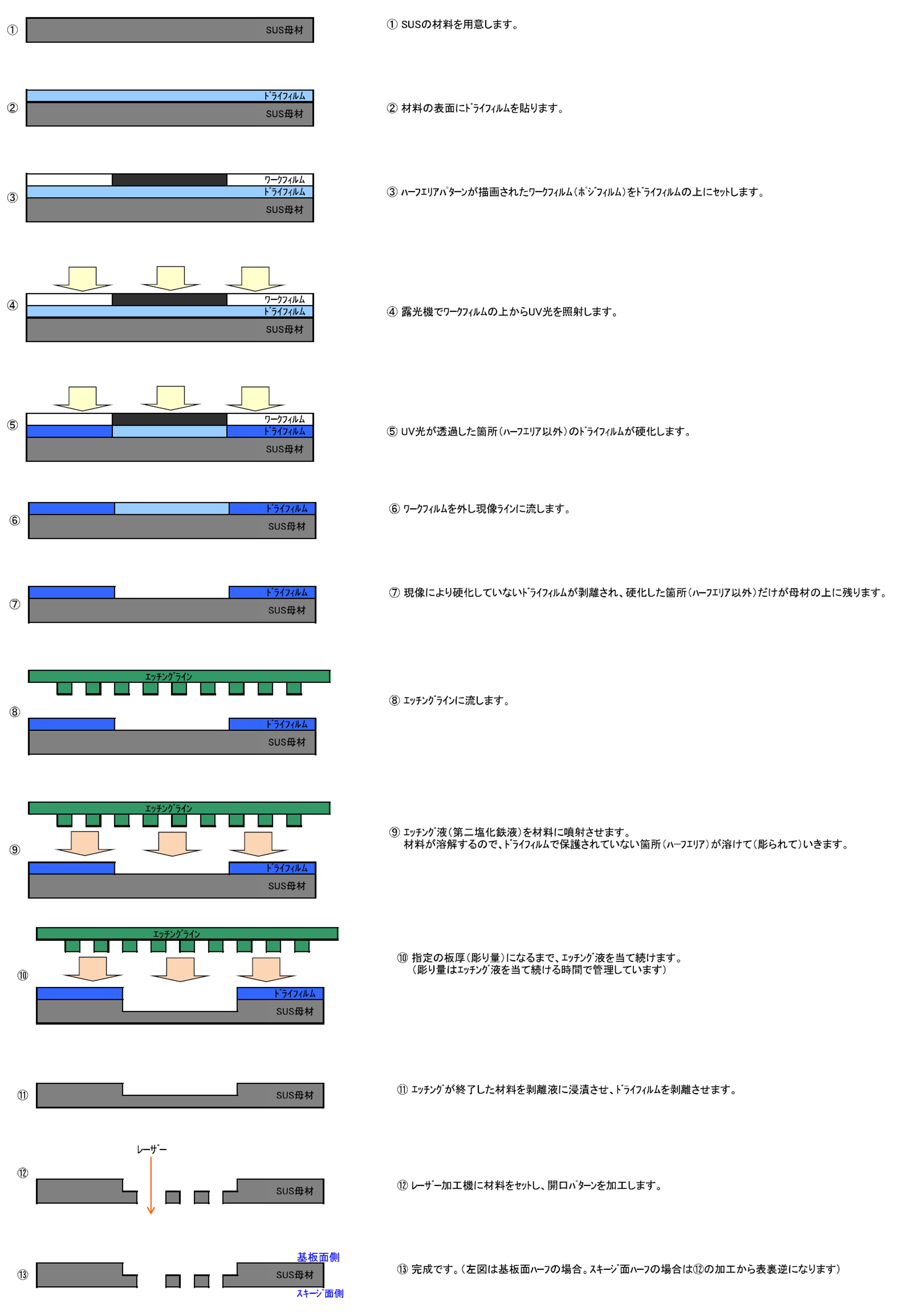

エッチングの製造工程は次の通りです。

エッチングハーフプロセス図

この一連の工程によって、溶かすところと溶かさないところが分けられるので、目的の場所、目的の形状を表現する事が可能となります。

2.そもそも「ハーフ」エッチングとは?

じゃあハーフエッチングの「ハーフ」って何?というところですが、SMT向けのメタルマスクは今でこそレーザー加工での穴形成が主流となりましたが、実はそれまではエッチングで穴を形成していたんです。

穴を開けるエッチングはエッチング液を裏表両方から噴射、穴を開けないエッチングは片面から噴射、両方から片方に…半分に…ハーフ…という事で「ハーフエッチング」となるわけです。

単純だけどわかりやすい表現ですよね!

片方だけハーフエッチングするので、施工は「スキージ側」と「基板接触面(基板面)側」とがあり、目的に応じてどちら面かを選択する事が可能です。

複合した「スキージ面+基板面」というツヨツヨハーフエッチング💪もありますが、こちらは一度ハーフエッチングラインを通し、裏返してもう一回ラインを通す事で実現が可能です(2回ライン通すので費用は×2となってしまいます。)

3.ハーフエッチングの使われ方

次にじゃあどのような時にハーフエッチングは使われるの?というところをご説明させていただきます。

ハーフエッチングは大きく分けて2つの用途で使用されます。

①逃げ

②はんだ量の調整

①逃げ

ご依頼内容で多いのは、基板上のラベルやピールコートなどの出っ張りへの逃げ、メタルマスクとの接触による金メッキ基板の端子等への傷防止の為の逃げなどがよく聞かれます。

②はんだ量の調整

こちらが昨今ハーフエッチングが増加している要因となります。

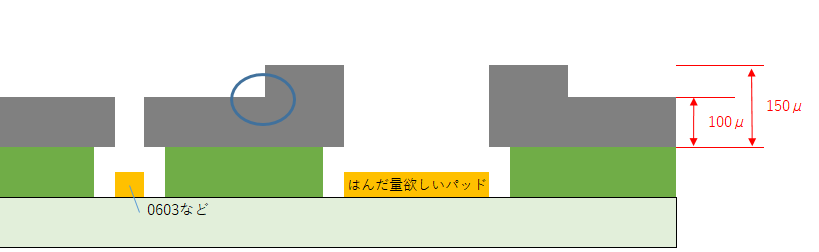

例えば冒頭で挙げさせていただいた、0603+Samtec(サムテック)コネクタを一例に上げると、

・0603向けメタル厚 … 100~120μm

・Samtec(サムテック)コネクタ向けメタル厚 … 150μ~180μm

となり、1枚のSUS板で表現しようとすると、0603を優先するとコネクタのはんだ量が足りない…、コネクタを優先すると0603部のはんだ抜け性が悪化しはんだ量がばらつく…となってしまいます。

そこで、上記の場合はコネクタ部だけを凸(海に浮かぶ島🏝️🌺のように見えるので「アイランドハーフ」なんて呼んだりします。なんかオシャレ!)にし、それぞれの部品に適した板厚にしてあげる事で安定した印刷を可能にします。

ただハーフエッチング実施に当たり注意が必要な事がありまして、ハーフエッチングをする事でメタルマスク内に段差ができてしまいますので、

・スキージ面側ハーフエッチング→部分凹の場合や凹凸の角(図3の青丸部)の部分はスキージの追従性が悪くなるので、押し込み不足によるはんだ充填量不足や掻き残しがでるリスクがあります。

・基板面側ハーフエッチング→基板PADとメタルマスクの間に隙間が生まれるので、はんだ抜け性悪化やニジミが出る可能性があります。

といったマイナスの側面もあります。

これらを回避するには、スキージ面の場合はできれば樹脂(ウレタン)スキージをご使用いただく事、また凹のエリアはできるだけ広く、凸の部分はできるだけ凹の部分と距離を離す事を意識すれば上記マイナス面は少なくなっていきます。

…これがハーフエッチングで一番難しいところで、軽薄短小が進む昨今、できればメタルスキージでやりたいし、部品間距離が狭い基板こそやりたいのではないでしょうか!?

弊社ではこのようなお悩みやご要望に応えるべく、メイコーグループの基板製造で培った実績を基にしたご提案をさせていただいております。

ハーフエッチングエリアの設計標準も開示できますので、「こうしたい」や「ギリギリを狙いたい」などがあれば是非お気軽にご相談下さい。

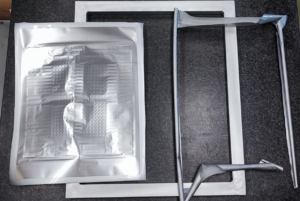

・『各種ハーフエッチング』

4.ハーフエッチングの応用

上記①②の応用編として…

①基板の(シルクやレジストの)凹凸の逃げ『CoCo処理』

や

②スキージの追従性向上を考慮した『スムースハーフエッチング』

などもご用意させていただいております。

応用編の詳細については、お近くの営業担当にお問い合わせ下さい。

いかがでしたでしょうか。

ハーフエッチング処理は今のご時世にとてもマッチするメタルマスクオプション処理になります。

「基板屋さん」は昔は「エッチャー」なんて呼ばれていた事もありました。

そういう意味では「基板屋さん」由来の弊社メタルマスクはチカラの見せ所なのかな、と記事をまとめていて感じた次第です。

当社では基板実装におけるお客様の課題解決を目的とし、「本気のモノづくりに応える」を掲げながら日々のモノづくりに取り組んでおります。

東京、神奈川を中心に、大阪や愛知からのお問い合わせも増えてきました

メタルマスクのことならメイコーテクノへお気軽にお問い合わせください。

お問合せ

毎回 拝見しています、 今後もよろしく

上記コメント有難うございます!

ほんとにこのようなコメントが継続のパワーになります!!

引き続き弊社コラムを宜しくお願い致します。

山口様 ハーフエッチング処理につきまして頭では理解していたつもりですが、今回のコラムで図解入りの製造工程まで教えて頂き解かり易く、大変勉強になりました。有難うございます。弊社ももっとこのハーフエッチング技術を活用すれば半田修正工数の低減が可能になるのでは?とも思いました。また相談させてください。ご参考までにアイランドハーフにてメタルマスクを製作しました場合、アイランド部分(凸)の高さ限界と言いますか、御社での実績はどのくらいなのでしょうか?

平塚の 様

いつもコメントいただき有難うございます。

もう金さんでもなくなったのを見てニヤッとしたのは内緒です。

>アイランド部分(凸)の高さ限界と言いますか、御社での実績はどのくらいなのでしょうか?

→多いのはコラム内でも書かせていただいたサムテックコネクタ向けで200μm/110μm/の高低差90μmです。

コネクタのように端にあればある程度制御しやすいのですが、他社様で「中」にある場合はかなり苦労されています。

作ろうと思えば300μm/40μmが作れますが、印刷難易度が超上がりますしハーフエッチングエリア設計も要検討です。

※MAX高さは板厚ラインナップに由来、MIN低さは限界残厚に由来します。

是非是非お気軽にご相談下さいませ。